Logistik beim Sasslatschtunnel

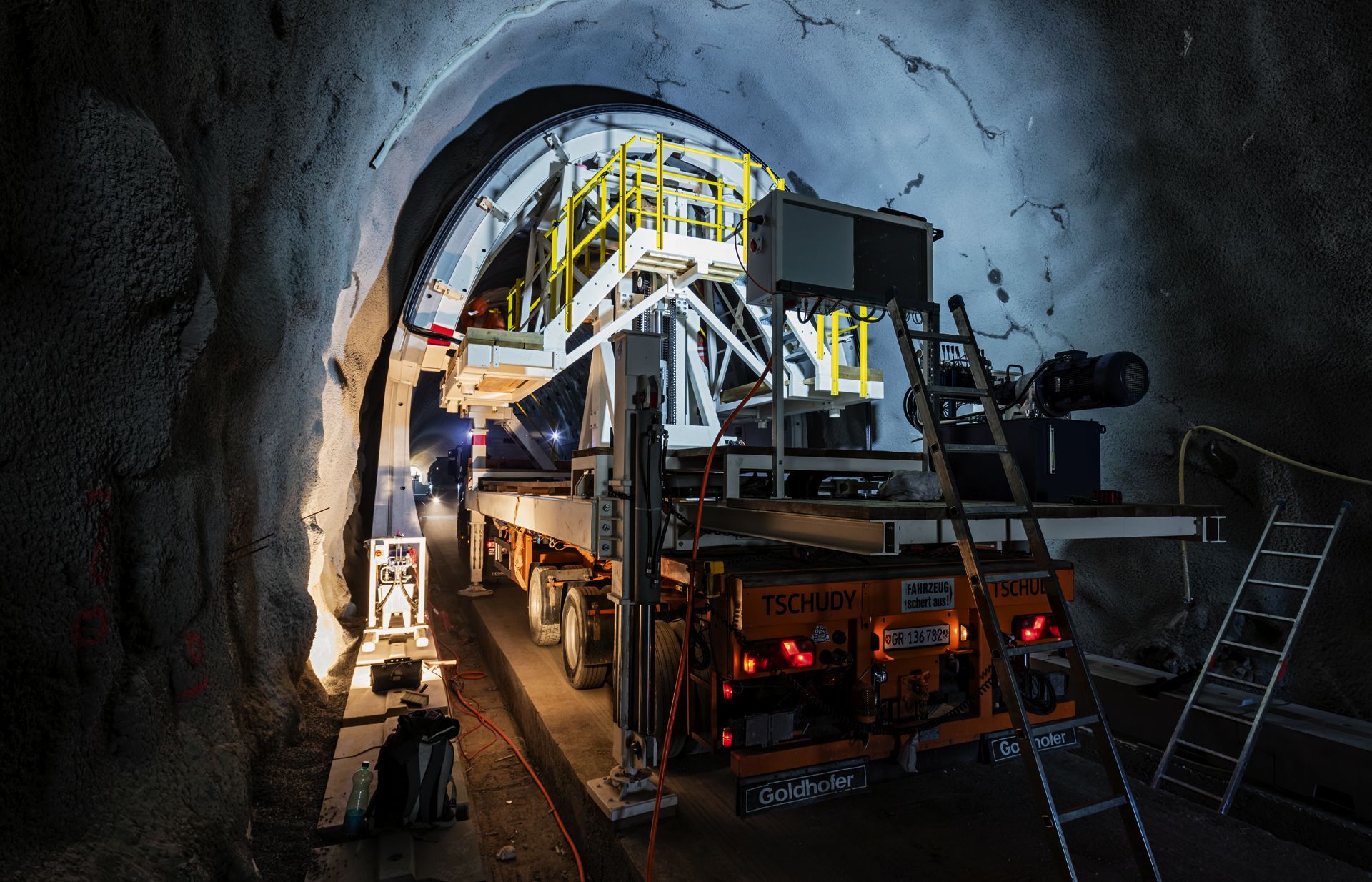

Doch obwohl das von Sersa Rhomberg entwickelte Tübbing-Handling-Gerät im In- und Ausland Aufsehen erregte, wurde es bei der Sanierung des Sasslatschtunnels nicht eingesetzt. Denn hier setzten die beauftragten Bauunternehmen die Tübbings mit einem Handling-Gerät, welches auf einem Strassenfahrzeug montiert war. Entgegen dem Vorgehen im Glatscherastunnel wurde der Sasslatschtunnel in einer Totalsperre von 20 Wochen saniert. Auch hier übernahm der Güterverkehr RhB die Bahnlogistik. Die Tübbings wurden diesmal von tba Trimmiser Baustoffe AG gefertigt, wo sie gelagert und – dank Gleisanschluss – anschliessend in der Reihenfolge der Montage direkt auf die Bahnwagen verladen werden konnten. Der beladene Güterextrazug mit den Tübbings fuhr jeweils zum Installationsplatz am Tunnelportal im Engadin, wo sie abgeladen wurden. Das Bauunternehmen fuhr sie mit eigenen Strassenfahrzeugen in den Tunnel. So ist es jeweils der Unternehmer, der entscheidet, wie er arbeiten will, und der Güterverkehr RhB, der dann – auf Kundenwunsch – jeweils die gefragten Logistikdienstleistungen ausarbeitet. Das Logistikkonzept wird also den Bedürfnissen des Bauunternehmens angepasst. Die Sanierung unter laufendem Betrieb verlangt sowohl von den beteiligten Unternehmen wie vor allem von den Logistikern der RhB eine Menge an Koordination. «Im Bereich Logistik», so Wiro Capol, «erfolgte die Absprache laufend zwischen der Disposition Güterverkehr, dem Lieferanten wie auch dem Bauunternehmer. Je nach Lage der Baustelle werden die Baumaterialien wie auch die Betonfertigelemente direkt mit Bauzügen angeliefert – meist in einer Nachtzugpause. Es gibt jedoch auch Situationen, wo die Materialien zuerst zwischengelagert und erst nach Bedarf von der Baustelle ab dem Zwischenlager abgerufen werden.»

Höher, breiter, sicherer

Doch was wird bei der Sanierung der Tunnels gemacht? Laut Karl Baumann, dipl. Bauingenieur ETH SIA, dem Leiter Kunstbauten der RhB, hat das beim Bahnbau vor hundert Jahren gewählte Hufeisenprofil der RhB-Tunnels den Nachteil, dass seine geraden Paramente (die Seitenwände) nur einen kleinen Widerstand gegen horizontale Beanspruchungen aufweisen. Die neuen Paramentelemente – also die eingebauten gewölbten Tübbings – wirken dem horizontalen Druck viel besser entgegen. Unter den Gleisen wird vorab eine Sohlplatte betoniert, welche den kraftschlüssigen Ringschluss zusammen mit den Tübbings bildet. Zudem gibt es hinter den Tübbings eine Entwässerung, mit welcher man dem eindringenden Wasser Herr wird. Das Tunnelprofil wird seitlich und nach oben deutlich aufgeweitet, um das nötige Lichtraumprofil nach den gültigen Normen zu bekommen und Sicherheitsräume zu schaffen. So gibt es breitere Fluchtwege und im Havarie- oder Brandfall kommen die Rettungskräfte besser in die Tunnels. Die Tunnel-Normalbauweise ist auf Langlebigkeit ausgelegt und darauf, in Zukunft die grösseren Tunnelquerschnitte für den Güterverkehr nutzen zu können. Denn, so Wiro Capol, «in der Logistikbranche wird tendenziell vermehrt mit grösseren Transportvolumen gearbeitet. Dabei wird versucht, die vorhandenen Transporthöhen und -breiten möglichst auszunutzen. Mit den neuen Tunnelquerschnitten ist es dem Güterverkehr RhB möglich, effizienter zu transportieren. Vor allem im kombinierten Verkehr kann das vorhandene Wagenmaterial besser ausgenutzt und es können alle strassengängigen Container, Wechselbehälter wie auch ACTS-Abrollcontainer transportiert werden. Im Strassenbereich kann derzeit mit einer maximalen Höhe von 4 Metern und einer Breite von 2,555 Metern, bei Kühlwagen bis 2,6 Metern, transportiert werden. Mit dem neuen Tunnelprofil würde der Güterverkehr RhB diesen Strassennormen annähernd entsprechen und damit seine Wettbewerbsfähigkeit gegenüber dem Strassentransport deutlich verbessern.» Gleichzeitig aber lassen sich die Baukosten senken, denn weil man in vielen Bereichen immer gleich vorgeht, können die Planungen vereinfacht und speziell entwickelte Geräte – wie das Tübbing-Handling-Gerät und die mit Fahrschienen ausgerüsteten Transportrahmen – immer wieder verwendet werden. Das Bauen wird also für die RhB als Bauherr günstiger, die sanierten Tunnels leben wieder 70 bis 100 Jahre und die grösste Schmalspurbahn der Schweiz kann saniert und mit grösseren Transportprofilen in die Zukunft fahren.